Строительство дорог — сложный процесс, включающий в себя множество этапов. Это подготовка (предполагающая геодезические исследования, разработку плана и экономические расчеты), разработка местности, устройство дорожного основания, укладка финишного покрытия и последующее облагораживание территории. Сам процесс строительства требует соблюдения нормативных требований и стандартов качества при выборе материалов и технологий.

Сегодня дорожную отрасль можно сравнить с высокотехнологичным производством, где научный подход рождает множество инженерных решений. Современные автомобильные дороги — это сложные многослойные покрытия, включающие в себя как минимум земляное полотно с дренажной системой, геотекстильное полотно, песчаный слой, георешетку или геосетку, слой щебня и, конечно, асфальтобетонное покрытие, которое мы все привыкли видеть под колесами. От качества каждого слоя зависят физико-механические свойства дороги, в целом. И асфальтобетон в этой цепочке является особым звеном. Именно на него, в первую очередь, приходится основная нагрузка от проезжающих автомобилей, и именно оно подвергается наибольшему износу.

Материалы, из которых сделана автодорога, должны противостоять множеству факторов, в том числе сезонных. Например, в теплое время года покрытие подвергается сдвиговым нагрузкам, вызванным разгонами и торможениями, статическим нагрузкам в местах стоянок и на перекрестках, и динамическим нагрузкам, связанным с движением транспорта. В условиях низких температур дополнительным стресс-тестом становится расширение воды и одновременно сжатие материалов дорожной одежды. Так или иначе, при любых погодных условиях ключевое качество асфальтобетона, износоустойчивость, зависит от минеральной части состава смеси и битумных вяжущих, выполняющих важнейшую функцию связывания минерального каркаса.

Сегодня для превентивного решения вопросов, связанных с дорожным покрытием: остаточной деформации, усталостного трещинообразования, низкотемпературного растрескивания и других — используется система «Суперпейв» (Superpave или Superior Performance Pavements). Она обладает статусом госстандарта и направлена на проектирование составов асфальтобетонных смесей с повышенными эксплуатационными характеристиками. Основной задачей данной системы является предсказуемое поведение дорожной одежды.

Решать эту задачу помогают новые виды оборудования. Раньше специалистами чаще использовалось такое оборудование, как пенетрометр (для определения консистенции и твердости путем расчета глубины проникания иглы), кольцо и шар (для определения температуры размягчения и стойкости материала к воздействию высоких температур), хрупкость по Фраасу (для определения низкотемпературной трещиностойкости материала), вспышка по Кливленду (для определения температуры, при которой образуется горючая смесь образца с воздухом) и дуктилометр (для оценки степени структурированности битума, его пластических свойств и косвенного определения его способности к образованию температурных трещин). С одной стороны, они представляют широкий спектр различных измерений. С другой стороны, у большинства этих методов есть недостаток: они позволяют осуществлять лишь разовую нагрузку. Испытания, которые проводятся в рамках вышеперечисленных методов, позволяют изучить лишь условные величины без учета условий эксплуатации.

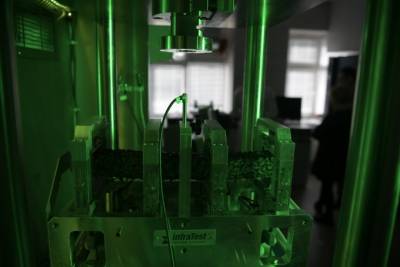

Появление же системы «Суперпейв» привело к внедрению современных высокоточных приборов и методов исследования. Например, реометр динамического сдвига позволяет определить верхнюю температуру эксплуатации материала, а также оценить стойкость к образованию колейности и усталостному растрескиванию. Реометр с изгибающейся балкой определяет нижнюю температуру эксплуатации материала. Еще одна инновационная разработка — печь PAV — помогает сымитировать старение материала в условиях пяти- или семилетнего цикла эксплуатации. Другой прибор — вискозиметр — позволяет определить вязкость материала в рабочем диапазоне температур. В совокупности данные разработки вывели испытания автодорог на совершенно новый уровень.

Таким образом, сегодня у специалистов есть не только возможность измерять эксплуатационные параметры и физические величины асфальтобетонной смеси, но и максимально приблизить условия испытаний к реальным. Благодаря этому в рамках системы «Суперпейв» создается более качественное дорожное покрытие с увеличенными сроком эксплуатации. Применение данной системы становится стратегически важным для развития дорожного строительства в стране.

Существенный вклад в процесс внедрения системы «Суперпейв» в России вносит ООО «ЛЛК-Интернешнл», выполняющее функции единого центра управления бизнесом битумных материалов Группы «ЛУКОЙЛ». В частности, компания разрабатывает марки битумов PG (Performance Grade), в том числе с учетом различных нагрузок, и поставляет их на производства. В процессе создания этих битумов специалисты, помимо физико-химических показателей, задают широкий температурный диапазон эксплуатации асфальтобетона, при котором вяжущий компонент позволяет обеспечить долговечность дорожного покрытия. Например, материал PG 64-34 выпускается в трех вариантах: Н, V и E. Выбор варианта зависит от транспортной нагрузки. Материал обладает массой преимуществ: повышенной устойчивостью к влаге, солнечной радиации, трещинам и другим факторам. Такой битум в составе асфальтобетона позволяет дорожному полотну выдерживать существенные нагрузки при температуре асфальтобетона от +64 до -34 °С.

Одним лишь выпуском современных материалов для дорожных покрытий ЛЛК-Интернешнл не ограничивается. В целях более эффективного внедрения системы «Суперпейв» и разработки наиболее качественных материалов компания своевременно проводит обучение специалистов новым методам испытаний.

Кроме того, в рамках сотрудничества с дорожно-строительными организациями компания осуществляет поддержку как в проектировании асфальтобетонных смесей в соответствии с современными методами объемного проектирования, так и технологии их укладки, включая сопровождение опытных укладок смесей.

Работа, которую сегодня проводит компания, уже приносит свои плоды. В числе главных плюсов — увеличение межремонтных сроков, снижение затрат на дорожное строительство и, конечно же, создание эффективной и безопасной дорожно-транспортной инфраструктуры.

Источник: rcmm.ru